Как правильно варить электросваркой: тонкости сварки

Соединение металлических конструкций осуществляется двумя основными способами – при помощи резьбовых или сварочных соединений. Технология сварки предпочтительнее, поскольку сварочный шов делается быстрее, стоит дешевле и не уступает по прочности любому болту или винту, правда, соединение получается неразборным, но во многих случаях это не принципиально и не мешает его функциональности.

Единственное препятствие – наличие сварочного аппарата и навыков работы с этим оборудованием. Тем не менее, сегодня многие дачники и владельцы домохозяйств предпочитают самостоятельно освоить профессию сварщика, чтобы по любому поводу не тратить лишнее время и средства на наемного специалиста.

Выбор сварочного аппарата

Промышленное сваривание металла производится разными способами, но в быту чаще всего применяется электросварка. Принцип ее действия очень прост. Под воздействием электрического поля, между металлом и электродом возникает высокотемпературная дуга, которая расплавляет электрод и материал, образуя сварочную ванну и, впоследствии, прочный целостный шов. Чаще всего можно встретить два вида сварочных аппаратов – трансформаторные и инверторные.

- Трансформаторный сварочный аппарат имеет простую конструкцию, отличается надежностью, работает с переменным током. Вместе с тем, у него имеется много недостатков, затрудняющих его продуктивную эксплуатацию. Прежде всего, электрическая дуга от переменного тока нестабильна и для работы с аппаратом требуется определенная сноровка. Оборудование очень тяжелое и громоздкое, поэтому перемещать его по участку затруднительно. Трансформатор потребляет большую мощность, поэтому при его работе напряжение в бытовой сети снижается, что негативно сказывается на работе другого оборудования, кроме того, это может привести к конфликтам с соседями. Многих раздражает характерное жужжание трансформатора при работе. Есть аппараты, рассчитанные на трехфазную сеть, но далеко не каждый дом имеет возможность такого подключения.

- Второй вариант – инвертор, преобразующий переменный ток бытовой сети с напряжением 220 В в постоянный ток. Он имеет малые габариты и вес от 3 до 5 кг, в большинстве случаев сварщик может носить его за собой на плече. Сварочная дуга от постоянного тока более стабильна и предсказуема, легко удерживается даже неопытным сварщиком. Оборудование потребляет меньшую мощность и не подсаживает сеть, поэтому для бытовых нужд и обучения сварке лучше всего подойдет именно инвертор.

Подбор электродов

Процесс сваривания металлических деталей осуществляется электродами. Они бывают разных типов, но для новичков лучше всего подойдут стальные стержни с нанесенным на них специальным покрытием. Они могут быть разной толщины, для работы на начальных стадиях желательно выбрать варианты диаметром 3-4 мм, обладающие универсальными свойствами. Толщина или диаметр электродов всегда указывается на упаковке, поэтому при покупке нужно проверить эту информацию.

Важно правильно подобрать сердечник электрода, поскольку он должен соответствовать марке стали, которую планируется сваривать. Чаще всего встречаются электроды для углеродистой стали – самого популярного материала. Кроме того, предлагаются варианты из легированной стали, в исключительных случаях используются электроды для сваривания нержавеющей стали или цветного металла.

Еще одним важным критерием является правильный подбор покрытия электрода, от которого во многом зависит режим сварки. По типу покрытия предлагается несколько видов электродов:

- Кислое покрытие. Применяется для сварки низкоуглеродистых сталей. Такие электроды хорошо разжигаются даже низким напряжением и стабильно удерживаются дугу, могут использоваться как трансформаторами, так и инверторами.

- Основное покрытие. Обладают универсальными свойствами, но лучше всего подходят для работы с углеродистыми сталями. Подходят для наложения швов несколькими слоями. Благодаря тому, что поддерживается стабильность характеристик электрической дуги постоянного тока, обеспечивается целостность, пластичность швов, которые отличаются ударостойкостью и не растрескиваются. При работе с этими электродами требуется тщательно зачищать поверхности.

- Рутиловое покрытие. Позволяет варить металл в любом положении. Это наилучший вариант для начинающего сварщика. При хорошем качестве шва металл минимально разбрызгивается при работе, электроды хорошо соединяют даже плохо зачищенные от ржавчины элементы. Они не портятся при повышенной влажности, поэтому часто применяются при сварке труб, но перед использованием требуют тщательной просушки.

- Целлюлозное покрытие. Такие электроды также позволяют качественно накладывать швы в любом положении. Это дает возможность применять их для работы на труднодоступных участках. Они поддерживают стабильность дуги на трансформаторе и инверторе, практически не оставляют шлака. После сварки таким электродом шов потребует дополнительной шлифовки.

- Комбинированное покрытие. Его еще называют смешанным. Чаще всего встречаются рутилово-целлюлозные электроды. Они объединяют лучшие свойства каждого из типов, поэтому тоже подойдут новичку.

Опыт показывает, что для быстрого и эффективного обучения сварке на начальном этапе лучше подбирать электроды с основным, рутиловым или рутилово-целлюлозным покрытием.

Базовый набор оборудования и материалов для сварки

Для проведения эффективных и безопасных сварочных работ одного аппарата и электродов недостаточно. Сварщику потребуется другое оборудование и приспособления, которые помогут наложить качественный и долговечный шов, обеспечив собственную безопасность. Даже в домашних условиях для проведения сварочных работ понадобятся такие приспособления:

- Сварочная маска. Она защищает лицо и глаза от светового и теплового излучения, а также раскаленных брызг. Наиболее простой вариант – щиток оборудованный стеклом, имеющим постоянную степень затемнения. Это простое легкое приспособление с невысокой ценой, но оно имеет серьезный недостаток – до разжигания сварочной дуги сварщик практически ничего не видит. Отличная альтернатива простому щитку – маска «хамелеон». Она регулирует затемнение стекла – при розжиге дуги светопропускная способность снижается, а после ее затухания снова становится практически прозрачным. Режим работы регулируется специальными датчиками, что очень удобно при работе. Кроме того, степень затемнения может настраиваться специальной рукояткой на маске.

- Рукавицы, перчатки или краги. Предназначаются для защиты рук от искр, инфракрасного излучения, а значит, и ожогов. Кроме того, защищенной рукой можно придерживать свариваемые элементы, не рискуя обжечь руку. Они изготавливаются из огнеупорных и эластичных материалов. Самый дешевый вариант – обычный брезент. Но перчатки из него недостаточно удобны, лучше выбрать перчатки из спилка – получаемого из слоев натуральной кожи. Он сочетает в себе прочность, огнеупорность и эластичность, поэтому отлично подойдет начинающему сварщику.

- Сварочный костюм. Сваривать металл в обычной одежде не получиться, поскольку ее быстро прожжет брызгами от электрода, при этом можно даже получить травму. Поэтому перед работой нужно надеть специальный костюм или халат. Эта одежда изготавливается из специально пропитанного огнеупорным составом брезента, более дорогой вариант – обработанный спилк. Обязательна закрытая обувь, которая не прожигается падающим шлаком. Отлично подойдут ботинки-берцы, и другая подобная обувь.

- Шлакоотбойный молоток. Сварочный шов, особенно у новичка, покрывается слоем шлака. Его нужно отбить молотком, чтобы проконтролировать качество наложенного шва и, при необходимости, исправить недостатки. Молоток должен иметь пружинящую рукоятку, чтобы снизить отдачу. С одной стороны рабочей части находится заостренный наконечник, а с другой плоское зубило.

- Магнитный угольник. Это вспомогательный инструмент, который помогает расположить свариваемые элементы под нужными углами. Предлагается несколько моделей, позволяющих расположить элементы под 45°, 90°, а также дополнительно под 30°, 60°, 135° и т.д. Его использование существенно облегчает работу сварщика, особенно новичка.

Это минимум приспособлений и материалов, необходимых для обеспечения сварочных работ. Некоторые сварщики приобретают дополнительные кабеля, специальные удлинители и другие приспособления, но об этом можно говорить после получения начальных навыков сваривания металлов.

Как правильно подобрать диаметр электрода и выставить силу тока

Этот вопрос часто интересует новичков и вот почему. Если для сварки подобрать электрод малого диаметра, поверхность не будет прогреваться, в результате чего шов окажется ненадежным, а то и вовсе будет отслаиваться. При избыточном диаметре поверхность будет пропаливаться и вместо шва получатся дырки, которые затем придется дополнительно заваривать. Для подбора электрода правильного диаметра можно воспользоваться простой таблицей:

|

Диаметр электрода, мм |

Толщина свариваемой стали, мм |

|

1,6 |

1,5 |

|

2-2,5 |

2 |

|

2,5-3 |

3 |

|

3,2-4 |

4-5 |

|

4-5 |

6-12 |

|

5 |

13 и более |

Очевидно, что опытный сварщик может, при необходимости, пользоваться электродами разного диаметра, сваривая детали разной толщины, но для этого требуется большой опыт и профессиональные навыки. Поэтому новичку лучше строго придерживаться данной таблицы, располагая арсеналом из электродов разной толщины.

Еще один важный вопрос – какую силу тока нужно выставлять на инверторе, чтобы получить максимальную продуктивность. Важно знать, что в инверторных аппаратах ток можно настроить и проконтролировать его величину амперметром. На трансформаторных аппаратах сила тока снижается за счет специальных сопротивлений, последовательно подключаемых к кабелю, и здесь много зависит от опыта сварщика, которого нет у новичка. Решить вопрос поможет таблица соответствия диаметра электрода и величины сварочного тока:

|

Диаметр электрода, мм |

Сварочный ток, А |

|

2 |

55-65 |

|

2,5 |

55-80 |

|

3 |

70-120 |

|

4 |

120-160 |

|

5 |

180-210 |

Кроме табличных значений существует правило, выведенное опытным путем, которое будет полезно для начинающего сварщика. Оно говорит о следующем: для эффективной работы каждого миллиметра диаметра электрода требуется сила тока величиной 30 А. То есть, если решено варить деталь толщиной в 8 мм, то нужно выбраться электрод диаметром 4 мм. Его рабочая сила тока будет в пределах 4·30 = 120 А. Причем, в зависимости от марки стали, окружающих условий и других особенностей, эту величину можно дополнительно регулировать на 10-15 А в обе стороны, чтобы добиться максимальной эффективности.

Обучение процессу сваривания

После совмещения металлических элементов в нужной конфигурации их нужно скрепить сварочным швом. К металлу прикрепляется прищепка, а электрод установляется в держатель, после чего можно начинать работу. Технически электросварка представляет собой два последовательных действия – разжигание электрода, поддержание дуги и ведение электрода, который расплавляясь, образует шов. Рассмотрим каждое из действий последовательно.

Розжиг электрода

Существует два основных способа розжига электрода – касание к поверхности и чирканье об нее. В первом случае электродом нужно прикоснуться к свариваемой поверхности, после чего медленно поднять его. В результате должна образоваться сварочная электрическая дуга. Иногда касание можно заменить легким постукиванием по металлической поверхности. Это позволяет сбить избыток покрытия, если в точке контакта электрода и свариваемой поверхности не поглядывает металл.

Считается, что для разжигания электрода более предпочтительно чирканье. Манипуляция делается очень просто – электрод чиркается о поверхность подобно спичке о коробок. Это дает быстрый розжиг, но данный способ не подходит для работы в труднодоступных местах при ограниченном пространстве.

Каждый из этих методов гарантированно поможет получить сварочную дугу, а со временем эта процедура доводится до автоматизма.

Ведение электрода при сварке

После розжига электрода нужно научиться правильно вести его для получения прочного шва без раковин, непроваров и трещин, без чрезмерного образования шлака. В месте образования электрической дуги образовывается особая область – сварочная ванна, в ней перемешивается расплавившаяся заготовка и металл электрода. Визуально она представляется собой ярко светящееся пятнышко из раскаленного жидкого металла. В результате ее застывания образуется прочный шов, покрытый сверху шлаком, который затем сбивается молотком.

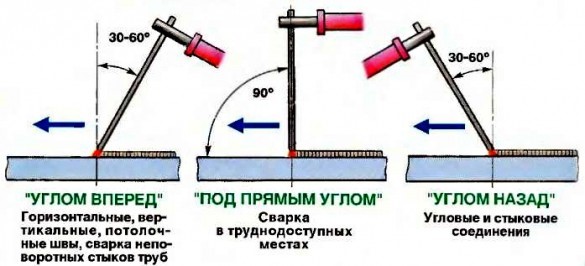

В процессе сварки электрод удерживается на расстоянии от 2 до 3 мм от поверхности, что позволяет добиться наилучших параметров электрической дуги. При этом он может находиться в трех основных положениях:

- Угол вперед с наклоном 30-60°. Ванна и шов находятся под электродом, в этом случае свариваемый металл не перегревается. Такой способ подходит для всех видов горизонтальных и вертикальных швов, при сварке прямых участков труб встык.

- Угол назад 30-60°. Ванна и шов как бы тянутся за электродом. При таком способе металл прогревается на большую глубину, поэтому его используют при сварке угловых конструкций, а также крупных стыковых соединений.

- Прямой угол. Подходит для наложения любых швов в условиях дефицита пространства.

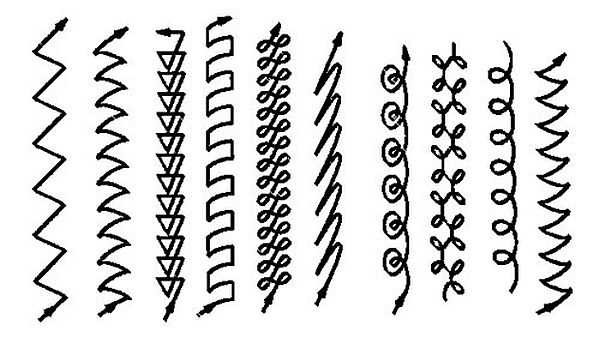

При работе важно совмещать скорость и траекторию движения сварочного электрода. Чтобы получить максимально полноценный шов, кончик электрода нужно двигать не по прямой, а по одной из траекторий, представленных на рисунке.

Средний шаг траектории должен быть в около 2-3 мм, именно таким образом правильно заполняется сварочная ванна, шов не будет включать раковины и трещины, а шлак окажется сверху, легко убираясь при помощи молотка.

При движении электрода нужно следить за оптимальными параметрами сварочной ванны. Если движение будет слишком быстрым, провар будет недостаточным, а качество шва низким. При медленном движении кончика, температура будет слишком велика и металл прожигается. Правильно подобрать скорость поможет только практика и наблюдение за состоянием сварочной ванны, поскольку ее состояние зависит от многих параметров. Например, если в бытовой сети недостаточное напряжение, инвертор не выдаст тока нужной величины. В этом случае двигать кончиком электрода придется медленнее, чем обычно.

Практиковаться лучше на куске толстого металла, который сложно прожечь при неправильном движении электрода. В этом случае на его поверхности получается не шов, а валик, возвышающийся над поверхностью плиты. На начальном этапе можно провести мелом линию, на которую и накладывать тренировочный шов-валик. Это поможет научиться быстро разжигать электрод и удерживать дугу с правильными параметрами. После этого можно приступать к соединению поверхностей двух деталей с наложением полноценного шва.

Особенности сварки металла

Нужно знать, что при наложении шва, он может потянуть разогретую деталь в сторону. Это приводит к искажению формы изделия, что негативным образом скажется на его функциональности. Поэтому свариваемые элементы лучше стянуть струбциной или стяжкой.

Еще один вариант избежать термической деформации – перед наложением основного шва сделать прихваточные точки. Это небольшие точечные поперечные швы, расположенные на расстоянии от 80 до 250 мм друг от друга. Тогда при наложении основного шва деталь не будет выкручиваться, теряя форму.

Еще один важный нюанс, который нужно учитывать при работе. При соединении стыков, прихваточные швы нужно делать с двух сторон. В этом случае неизбежно возникающие напряжения компенсируются, и деталь не деформируется.

Выбор полярности на инверторе

При работе с инвертором сварка производится постоянным током. Поэтому на главной панели имеются разъемы для кабелей обозначенные «+» и «-». Предлагается два основных типа подключения к аппарату:

- Прямая полярность. К плюсовой клемме подключена прищепка, закрепляемая на свариваемом металле, а к минусовой – держак с электродом.

- Обратная полярность. К плюсовой клемме подключен держак электрода, а к минусовой прищепка, которую еще называют «масса».

На первый взгляд, кажется, что в порядке подключения нет никакой разницы, но опыт показывает, что это далеко не так. Известно, что при обратной полярности, когда держатель электрода подключен к плюсовой клемме, выделяется больше тепла, поэтому металл проваривается несколько глубже.

Чтобы убедиться, что это так, можно провести очень простой опыт. Взять инвертор, установив на нем средний сварочный ток 100 А, стальную пластину толщиной 4-5 мм и разрезать ее сначала на прямой, затем на обратной полярности электродом одного диаметра. При этом можно будет убедиться, что рез при обратной полярности подключения будет идти гораздо быстрее.

Отсюда можно сделать очевидный вывод. Если требуется сварить элементы толщиной до 2 мм, лучше подключаться на прямой полярности. В случае, если нужно проварить конструкции и детали толщиной более 2 мм, кабеля подключаются в обратной полярности.

Заключение

Современные технологии и повсеместное внедрение инверторных сварочных аппаратов позволяют обучиться сварке самостоятельно в кратчайшие сроки. При этом достаточно обычного бытового устройства, электродов и простого базового набора. Наилучший вариант – электроды с рутиловым, рутил-целлюлозным или основным покрытием диаметром 2,5-3 мм.

На начальном этапе нужно научиться уверенно разжигать электрод двумя основными способами – касанием и чирканьем. Первые швы лучше накладывать на ровную поверхность, где они будут выглядеть валиками. Это поможет научиться правильно удерживать дугу и заполнять сварочную ванну. При визуальном осмотре сразу будут видны раковины, трещины и непровары.

Чтобы избежать утраты формы шва, свариваемую конструкцию можно стянуть струбциной или другим приспособлением или сделать несколько прихваточных швов. Накладывая основной шов, нужно контролировать движение электрода и понимать, когда его нужно двигать углом вперед или углом назад. Шлак обязательно сбивается специальным молотком. Когда такого инструмента нет, подойдет обычный строительный молоток. Если после сварки образовались раковины, трещины и непровары, нужно просто проварить эти места еще раз.

При работе обязательно придерживаться правил техники безопасности, использовать сварочную маску, для новичков больше подойдет «хамелеон», специальную одежду и обувь, краги на руках.

Самое главное – постоянная практика. Ни один теоретический курс не поможет в полной мере освоить навык сварки. Он позволит ознакомиться только с основными принципами работы, а сформировать настоящего мастера сможет только регулярная практика.

QR код это электронна визитка компании РуссМетизГрупп распознайте этот код на своём мобильном устройстве.

QR код это электронна визитка компании РуссМетизГрупп распознайте этот код на своём мобильном устройстве.